Les presses de découpe sont des machines destinées à produire à des cadences élevées, des pièces généralement plates ou ayant des petits pliages, de faibles ou moyennes épaisseurs.

Balconi a été le premier fabricant italien de ce type de machine, il a acquis une grande expérience et développé des solutions innovatrices et des technologies d’avant-garde.

Il est encore aujourd’hui un des peu fabricants de presses européens en mesure de proposer et réaliser des solutions à niveau technique, économique et de qualité, efficaces dans le découpage à haute vitesse.

Avec ce type de production, notamment lorsque l’on utilise des aciers a HLE ou THLE, au moment de l’opération de découpage un effet normalement connu comme « breakthrough » est engendré par le relâche instantané de l’énergie élastique accumulée par la structure de la presse.

Dans cette situation les différents organes de la presse comme la structure, le vilebrequin, les bielles, sont soumis à une grosse charge qui cause une augmentation des vibrations, des usures à l’outil, des dommages à la machine, si la presse n’a pas été correctement étudiées, dimensionnée, soudée et fabriquée.

Les moteurs, les composants électriques et pneumatiques sur les presses de découpage Balconi sont installés sur des supports antivibratoires, pour prévenir des casses prématurées causées par les fortes vibrations.

Dans nos presses de découpage les jeux sont rigoureusement contrôlés pendant toutes les phases de fabrication. En effet des jeux trop importants peuvent augmenter les effets des vibrations et du phénomène « breakthrough ».

La gamme de presse de découpage Balconi est très vaste et elle comprend des machines jusqu’à 8000 kN

PRESSES POUR DÉCOUPER LES TÔLES MAGNÉTIQUES

Le découpage des tôles magnétiques à haute vitesse nécessite des machines ayant une forte rigidité structurelle, pour pouvoir absorber et résister à l’effet des fortes vibrations auxquelles la presse est soumise pendant la production.

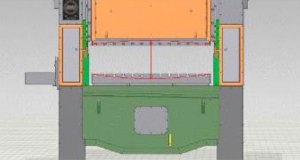

Il est aussi nécessaire d’avoir un guidage du coulisseau très précis, un système de stabilisation thermique de l’huile de graissage de la machine, un système dynamique d’équilibrage des forces d’inertie des masses en mouvement (vilebrequin, bielles, coulisseau et partie supérieure de l’outil) qui permettent à la presse de fonctionner à des grandes vitesses sans vibrations, sur des amortisseurs spécifiques à ressorts, sans besoin d’ancrage au sol ou de fondations.

La rigidité de la structure de la machine garantit des valeurs minimales de flexion du socle sous charge totale, pour permettre un meilleur fonctionnement de l’outil, une durée de l’outil plus longue et une précision plus élevée de la tôle magnétiques produites.

Le dispositif d’ouverture rapide du coulisseau de 100 mm (Quick Lift), pour déblocage presse ou pour inspection de la zone outil.

Les presses destinées à la production des tôles magnétiques ont de courses très courtes et pendant la phase de mise à point de l’outil, l’opérateur dispose d’une espace très réduite pour l’inspection à l’intérieur de l’outil.

Grâce au dispositif QUICK Lift, actionné par une commande sur le panneau opérateur, le coulisseau se lève automatiquement de 100 mm en quelques secondes et, à la fin de l’opération, il retourne à son exacte position de travail d’abord, en évitant ainsi des réglages longs et difficiles du coulisseau, ce qui permet une gagne de temps important et une grande précision.

La stabilisation thermique du système de graissage en continu de la machine.

Le graissage de tous les points de travail est assuré par un système à recirculation forcée à haute pression et récupération totale du lubrifiant, qui permet de faire tourner l’huile à l’intérieur de toute la structure de la machine, et de maintenir la température du lubrifiant constante par un système de thermo-réfrigération. Ce système permet un graissage optimisé, évite des difformités de distribution de la chaleur à la structure de la machine et garantit donc une précision de fonctionnement plus élevée.

La gamme de presses de découpage Balconi est très vaste et comprend des machines jusqu’à 6300 kN